Три олійні заводи — три різні моделі бізнесу. Агротур Переробка

Минулого місяця журналісти Elevatorist.com разом з Latifundist.com відвідували переробні заводи, які працюють або збираються працювати з соєю та ріпаком. Подорож була по підприємствах різного масштабу, і ми побачили «зсередини» і невеликі олійні заводи, і великі ОЕЗи з лініями екстракції. Тому і розказувати будемо теж кількома матеріалами саме за таким принципом.

В цьому матеріалі читайте про три олійні заводи, які мають спільну рису — технологію виробництва. Це невеликі заводи без ліній екстракції, всі вони використовують преси, завдяки яким з олійних культур виготовляють макуху та олію. Макуха — це основний продукт, олія — побічний, тому що при такому підході її виходить небагато — від 12 до 14%.

А от в питанні ведення бізнесу ці олійні заводи абсолютно різні, оскільки використовують різну сировину — давальницьку чи власну, різні ринки збуту — для власних потреб чи на продаж, різні категорії продукції — органічна/високопротеїнова/звичайна. Тут ви побачите різноманітність ринку та моделей бізнесу переробної галузі, яку ми зафіксували завдяки партнерам агротуру: компаніям Buhler Ukraine та «Балк Транс».

Красногірський олійний завод — органічна продукція

Перший пункт агротуру — «Красногірський олійний завод» на Черкащині. Завод будувався для переробки ріпаку на біодизель і запрацював у 2011 році. Зараз тут виготовляють органічну продукцію — макуху та олію. Технічно на заводі мають можливість переробляти близько 90 т сировини на добу. Для цього є три лінії зі шнековими пресами по 30 тонн. Працюють методом пресового холодного віджиму.

Зараз основна сировина — органічний соняшник — закінчилася, тому найближчим часом планують працювати з ріпаком. Загалом на заводі можуть працювати з різними культурами, проте обирають найбільш вигідні.

«Ми можемо спокійно переробляти ріпак, соняшник, сою, і нішеві культури, — льон, гірчицю білу, жовту, гарбузи, коноплі. Практикували з кукурудзою і в якийсь період навіть робили кукурудзяну олію. Потім був запит на соєву олію. Вона технічна, але соєву макуху ми використовували в себе на тваринницькій фермі і продавали. Це було теж непогано. Якщо є якісь нові віяння, відразу ж пробуємо, тому що обладнання дозволяє», — розповідає співвласниця заводу Ольга Полозова.

Кілька років тому на завод звернулися замовники з проханням переробити органічну продукцію. В.о. директора заводу Ігор Якимчук розповідає, що відтоді зрозуміли, що виготовляти органічне економічно вигідніше.

«Сьогодні Європу більше цікавить органічна макуха, яка далі йде на виготовлення продукції для тваринництва, птахівництва. Загалом у світі не вистачає такої органічної макухи», — розповів Ігор Якимчук.

Він зазначає, що 95% виготовленої макухи і олії йде на експорт. Це і європейські країни — Нідерланди, Німеччина, Польща, країни Балтії, а також Ізраїль, США, Канада.

«Ми побачили свою нішу через те, що великі підприємства перейти на органіку не в змозі. Наша перевага в тому, що «Красногірський олійний завод» невеликий, і що у нас екологічно чиста лінія», — розповідає керівник.

Загалом робота з олійними пресами — це вибагливе та енергетично витратне виробництво, а виготовлення органічної продукції вимагає ще більше зусиль. Зазвичай переробляють невеликі за обсягом партії — від 100 тонн до тисячі. Оскільки фермери в процесі виробництва сировини не використовують хімічні засоби, то насіння має більшу смітну домішку.

На «Красногірському олійному заводі» є сепаратори для швидкої та тонкої очистки. Під час переробки органічної партії всі інші процеси на елеваторі та в цехах зупиняють, щоб не було змішування сировини зі стороннім насінням.

Після закінчення роботи потрібно зачищати потужності накопичення, транспортне та виробниче обладнання.

«На органіці ми можемо працювати безперервно 2-3 тижні, залежно від партії, а потім мусимо зупинитися, щоб повністю зачистити залишки. Робиться фотографічна зйомка зачищеного обладнання та силосів, приїжджає сюрвеєр, який перевіряє, чи все очищено, тоді вже можемо братися до переробки іншої партії», — розповідає Ігор Якимчук.

Завод працює і на власній та на давальницькій продукції. Виробників органічного соняшника не так багато, тому насіння везуть і з Київської, і з Чернігівської областей. За словами керівника, з відстані 500 км все ще вигідно доставляти органічну продукцію на переробку.

Через кілька років тут планують вирощувати органічні культури на власній землі компанії. Процес сертифікації дуже довгий: його вже запустили, проте офіційно стати виробником органіки можна буде лише через 3 роки.

Зараз на заводі реконструюють склад та будують ще одну лінію прийомки олійних, щоб мати можливість приймати сировину на двох лініях одночасно.

«Наша задача — не конкурувати з олієекстракційними заводами, а йти своїм шляхом пресового холодного віджиму. Ми виробляємо якісний корисний продукт, і це — наша гордість, бо на «Красногірському» не місце компромісам. Єдине, чого дуже хочеться, — щоб український споживач міг дозволити собі олію такого ґатунку, бо поки що це привілей європейця», — зазначає Ольга Полозова.

Такими є особливості роботи цього підприємства: обмежена кількість сировини, жорсткий контроль її якості, високий попит на органічну продукцію, особливо, макуху. Варто сказати, що привабливість бізнесу у березні 2023 року привабила до «Красногірського олійного заводу» і рейдерів. На щастя, історія закінчилася справедливо.

Олійний завод Агропродсервіс — робота на власні потреби

Наступне підприємство — це олійний завод компанії «Агропродсервіс». Екскурсію нам проводить директор заводу Степан Беднаж. Тут працюють виключно з соєю як власного виробництва, так і приймають давальницьку. Виготовляють соєву макуху та олію.

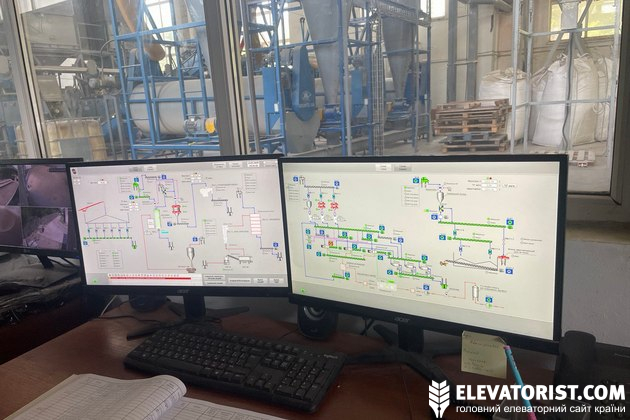

Завод складається з 5 окремих ліній переробки, їхня загальна потужність складає 120 тонн на добу. Але зазвичай в середньому тут переробляють близько 100 тонн щодня. В цехах стоїть обладнання черкаського виробника «ЧеркасЕлеваторМаш».

Потужності для переробки розташовані поряд з елеваторним комплексом на 30 тис. т зберігання. Якщо соя потребує доробки, її доводять до потрібної якості на елеваторі. Проте на заводі є також окремий сепаратор для очистки сировини виробництва «Хорольського механічного заводу».

Як розповів керівник, з партії сої зазвичай виходить 80-82% макухи та 12-14% олії. Макуху фасують в бігбеги та зберігають на складах, для олії на заводі є 5 ємностей по 25 куб. м кожна.

Левову частку макухи — 80% — використовують для власних потреб «Агропродсервісу», оскільки компанія розвиває тваринництво та птахівництво. Решту експортують в Туреччину, Румунію. Олія зазвичай їде в Польщу.

Завод працює лише з не ГМО соєю. За словами керівника, приблизно половина переробленої сировини — це соя власного виробництва компанії. Для визначення якості соєвих бобів, а також для контролю під час виробництва продукції використовують виробничу та зернову лабораторію. На ГМО перевіряють не лише вхідну продукцію, але і макуху, — це є обов’язковим.

«Агропродсервіс» буде нарощувати поголів’я на своїх фермах, тому потреба в макусі зросте. Є плани наступного року побудувати поряд такий же завод для переробки сої продуктивністю 120 т/добу.

Скай Протеїн: кожен відсоток протеїну в макусі — це гроші

Завод «Скай Протеїн» запрацював у вересні 2023 року. Його побудували на Львівщині в приміщенні старого підприємства. Тут виготовляють високопротеїнову макуху та олію теж виключно із сої. Планувалося, що основним способом збуту продукції стане експорт, але зараз ситуація інакша.

Завод складається з трьох виробничих ліній від «ЧеркасЕлеваторМаш». За добу можуть переробити 60 т сої. Для доробки зерна використовують зерносушарку на альтернативному паливі. Під час нашого візиту якраз готували фундамент до монтажу більш потужної сушарки, яка б дозволила доробляти сою зі швидкістю 10 т на добу.

На виході отримують високопротеїнову макуху — 46% білку і вище.

«Що таке протеїн? Це гроші. Чим більший протеїн в макусі, тим більшою виросте птиця, яка її з’їсть, і це виходить економніше для покупця», — пояснює завідувачка лабораторії заводу Марія Зінчук.

Вона пояснює, що високопротеїновий продукт виходить завдяки особливостям технології.

«Всі купують таку саму сою, як ми, але в когось виходить 41% протеїну, а в нас — 46%. Чому? Тому що ми сою перед переробкою досушуємо з 12% вологості до 8%, потім знімаємо оболонку і подрібнюємо. За рахунок цього протеїн стає вищим, продукт краще засвоюється і загалом вважається якіснішим», — пояснює Марія Зінчук.

В лабораторії заводу також контролюють такий важливий показник як інгібітор трипсину, та прагнуть знизити його у продукції.

«Сою взагалі не можна вживати, якщо вона не оброблена температурою. Після обробки інгібітор трипсину знижується, і соя краще засвоюється. Зараз в нашій продукції цей показник є в межах 6-7 ppm, але стараємося його покращити, щоб був нижче 5 ppm. Чим він нижчий, тим краще на цій продукції вирощується курка чи інша птиця», — розповідає керівниця лабораторії.

Основним ринком збуту для заводу планувалася Польща, яка дуже контролює якість продукції. Проте після проблем з блокуванням кордонів почали продавати макуху на внутрішньому ринку, а на експорт йде близько 10%. За словами співвласника заводу Дмитра Кольчіка, соєва макуха та шрот зараз в Польщі дешевші, ніж в Україні.

Підприємство має сертифікати GMP+, ДСТУ ISO 22000:2019, ISO 22000:2018. Від самого початку завод планували будувати таким чином, щоб випускати якісну продукцію. Більшість подібних підприємств в Україні, за словами співвласника, це дешеві рішення з низькою культурою виробництва, де не дотримуються ніяких стандартів і норм.

«…Ми від початку розуміли, що буде невеликий бізнес, але хотіли забезпечити якість і прослідковуваність, щоб можна було гордитися своєю продукцією», — зазначає Дмитро Кольчік.

На заводі планують вдвічі збільшувати потужності виробництва: хочуть поставити ще три виробничі лінії, щоб за добу можна було переробляти 120 тонн сої. Проте не все так гладко: є і задачі, які треба вирішувати в процесі роботи.

«Перша проблема — це конкуренція по закупівлі сої. Сировину важко купити, бо в межах 20 кілометрів діє 5 підприємств. Плюс планка по протеїну у нас вища, ніж у конкурентів, тому купити сировину нам ще важче. Друга проблема — це реалізація: висока ціна сировини, але не продукції. Третя — загальна ситуація в країні», — каже директор з виробництва Роман Стемковський.

Загалом про ці проблеми говорили практично всюди. Топ три найзначніших — це люди, сировина і нестача грошей. Пропри це переробна галузь, представлена невеликими заводами, розвивається, хоча, як кажуть на ринку, зараз маржа з переробки — число дуже нестабільне.

Олена Гайдук, Elevatorist.com

АгроЕкспедиції

АгроЕкспедиції  Біржа елеваторів

Біржа елеваторів